O tym, jak istotna jest izolacja rur instalacji grzewczych wie chyba każdy. Utrata energii nie tylko zmniejsza wydajność całego systemu ale również naraża nas na straty finansowe. Stosując materiały izolacyjne o otwartej strukturze komórkowej na zimnych rurach narażamy się na duże ryzyko, które może nas drogo kosztować.

Kondensacja – największy wróg izolacji

Kondensacja to wróg numer 1 izolacji technicznych. Mamy z nią do czynienia, gdy wilgoć osadza się na powierzchni rury. Szkodliwe jest również wnikanie pary wodnej w materiał izolacyjny z zewnątrz. W obu przypadkach jest to dowód na to, że izolacja zawodzi. Co gorsza, początkowo jest to zjawisko niewidoczne. Dopiero po czasie może skutkować niebezpiecznymi następstwami, takimi jak kapanie wody ze ścian czy sufitu. Jeżeli wilgoć wnika w materiał izolacyjny, jego skuteczność szybko maleje, a otulina ostatecznie traci swoje właściwości. „ Prędzej czy później musimy się więc liczyć ze wzrostem strat energii, wystąpieniem korozji rur oraz pojawieniem się pleśni czy grzybów. Do tego dochodzi jeszcze koszt związany z naprawą ewentualnych uszkodzeń.”– wyjaśnia Maria Witkowska, dyrektor techniczny ds. obsługi rynku z firmy Armacell.

.jpg)

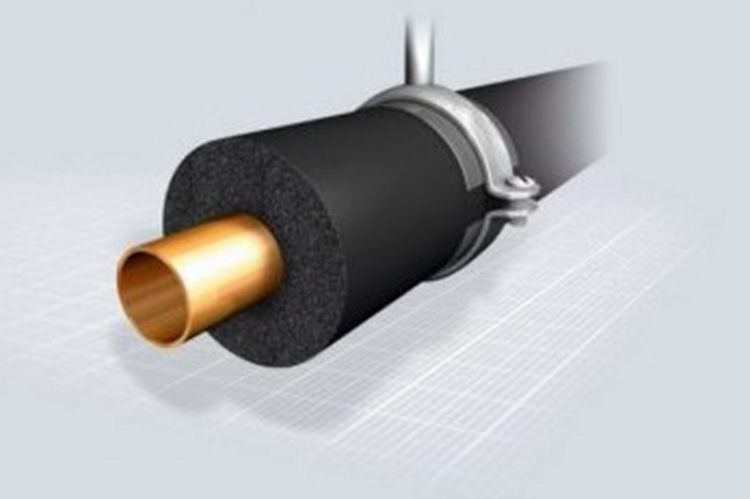

Sposobem na przeciwdziałanie kondensacji na zimnych rurociągach jest zastosowanie wysokiej jakości izolacji, która będzie stanowić barierę między zimną powierzchnią a otoczeniem bogatym w parę wodną.Fot.materiał prasowy

Nie podejmuj niepotrzebnego ryzyka

Stosując materiały izolacyjne o otwartej strukturze komórkowej na zimnych rurach narażamy się na duże ryzyko, które może nas drogo kosztować. Choć producenci wyrobów z wełny mineralnej promują obecnie swoje materiały izolacyjne jako odpowiednie do stosowania w niskich temperaturach, to jednak otwarta struktura komórkowa nigdy nie daje nam 100% ochrony przed kondensacją. „W niektórych krajach europejskich użycie wełny mineralnej na rurach chłodniczych jest poważnie ograniczone. W Niemczech norma DIN 4140 przewiduje, że jest ona dozwolona tylko w przypadku zainstalowania podwójnego płaszcza, natomiast w Belgii, zgodnie z Typebestek / 105, wełnę mineralną można stosować tylko na rurach, których temperatura nie spada poniżej 13 ° C”, informuje ekspert firmy Armacell.

Jeśli materiał izolacyjny jest całkowicie nasiąknięty, wzrost zużycia energii jest często najmniejszym problemem. Znacznie więcej kłopotów może nam sprawić pleśń, uszkodzenia instalacji, zalanie pomieszczeń . Efektem może być konieczność przeprowadzenia prac konserwacyjnych, które mogą skutkować zakłóceniami i przestojami w pracy urządzeń. A to wszystko wiąże się ze znacznymi nakładami finansowymi.

.jpg)

Fot.materiał prasowy

Izolacja elastomeryczna sposobem na kondensację

Aby zapobiec skraplaniu się pary wodnej na powierzchni rury i wzrostowi przewodności cieplnej przez cały okres użytkowania, istotne jest aby materiał izolacyjny był odporny na absorpcję wilgoci. Istotnym parametrem jest też niski współczynnik przewodzenia ciepła λ pozwalający zminimalizować swobodną wymianę energii pomiędzy instalacją a otoczeniem. Tylko wybierając otulinę spełniającą jednocześnie te dwa wymogi zyskujemy pewność, że uchronimy nasze instalacje przed niepożądanymi zjawiskami. Przykładem produktów, które zachowują wysoką odporność na przenikanie pary wodnej, a dodatkowo wykazują niskie przewodnictwo cieplne, mogą być elastomerycze izolacje (FEF) o strukturze zamkniętokomórkowej. Otuliny te ograniczają wystąpienie dyfuzji do minimum, a dodatkowo są wysoce elastyczne, co istotnie usprawnia i przyspiesza ich montaż.

Rozwiązanie systemowe i łatwość montażu

Zintegrowany materiał izolacyjny powoduje, że na całej grubości wykazuje on wysoką odporność na przenikanie pary wodnej. Dodatkowo jest bardzo łatwy w montażu. Za sprawą systemu ochrony mikrobiologicznej MICROBAN® i wysokiej klasy reakcji na ogień (B/BL-s3, d0 wg PN EN 13 501-1 i NRO wg polskich WT) idealnie sprawdzi się zarówno w budynkach użyteczności publicznej, jak i na instalacjach w zakładach przemysłowych, szczególnie branży spożywczej i farmaceutycznej.

.jpg)

.jpg)