Nowa przekładnia lotnicza będzie lżejsza, tańsza w eksploatacji oraz mniej szkodliwa dla środowiska, a przy tym spełni najwyższe wymagania bezpieczeństwa. Nad jej konstrukcją pracują specjaliści w zakładzie Safran Transmission Systems Poland w Sędziszowie Młp. Prototyp powstaje w ramach unijnego programu, którego celem jest poszukiwanie innowacyjnych rozwiązań dla lotnictwa.

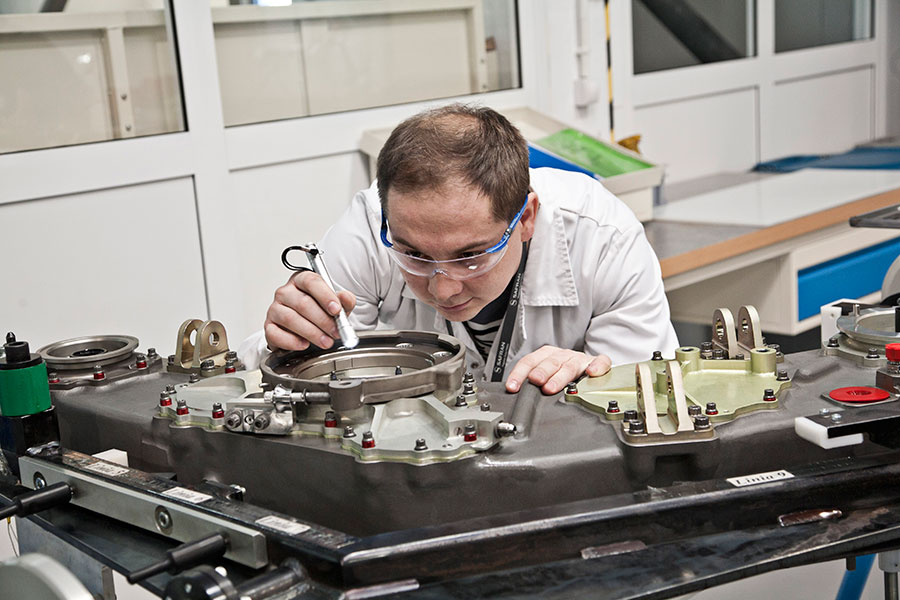

Przekładnia, czyli układ przeniesienia napędu, pełni w samolocie ważną rolę: wykorzystuje część mocy silnika do napędzania takich systemów, jak m.in. pompy paliwowe, pompy hydrauliczne oraz generator prądu. Jednym z największych dostawców przekładni do dużych samolotów pasażerskich jest francuska firma Safran Transmission Systems oraz jej polska spółka – Safran Transmission Systems Poland, zlokalizowana w Sędziszowie Młp.

STS pracuje właśnie nad innowacyjną przekładnią, która będzie lżejsza od dotychczasowej, a proces jej produkcji będzie krótszy, mniej energochłonny i bardziej przyjazny dla środowiska. Lżejsza przekładnia spowoduje również, że samolot będzie zużywał mniej paliwa, a tym samym wyemituje mniej szkodliwych substancji powstających w wyniku jego spalania.

Jak to osiągnąć? – Założyliśmy, że korpus przekładni ma być co najmniej o 10 proc. lżejszy niż dotychczas, a jednocześnie tak wytrzymały jak ten obecny. Opracowujemy więc nowy stop, który da pożądane parametry. Wypróbujemy również nowe techniki odlewnicze, które pozwolą uzyskać strukturę materiału o większej wytrzymałości, ale równolegle doskonalimy technologię obrabiania takiego korpusu z jednolitego kawałka metalu. To alternatywne rozwiązania; wybierzemy takie, które zapewni lepszy efekt – wyjaśnia Katarzyna Piwowar, konstruktor w Safran Transmission Systems Poland.

Korpus przekładni pokryty zostanie specjalną powłoką zapewniającą ognioodporność. Za dobranie powłoki odpowiedzialna jest Politechnika Śląska.

Ale nie tylko „opakowanie” przekładni zostanie zmodyfikowane. W laboratoriach Safrana w Sędziszowie Młp. testowany jest nowy proces obróbki cieplno-chemicznej podzespołów wchodzących w skład przekładni. – Nowy proces będzie krótszy, mniej energochłonny i bardziej przyjazny dla środowiska, m.in. dzięki wyeliminowaniu szkodliwych substancji, które powstają przy tradycyjnej obróbce – wyjaśnia dr Tomasz Malinowski, kierownik zespołu laboratoriów i walidacji.

Wszystkie rozwiązania zostaną sprawdzone w praktyce, ponieważ efektem końcowym projektu będzie zbudowanie i przetestowanie prototypowej przekładni.

Technologie opracowane i sprawdzone w trakcie konstruowania nowej przekładni zostaną zgłoszone do Urzędu Patentowego, a następnie będą mogły być wykorzystywane na szerszą skalę w produkcji podzespołów lotniczych.

Projekt w ramach programu „Zaawansowane techniki wytwarzania przekładni lotniczych – INNOGEAR” zakończy się w połowie 2018 r. Partnerami naukowymi Safran Transmission Systems Poland w jego realizacji są: Instytut Mechaniki Precyzyjnej, Politechnika Warszawska, Akademia Górniczo-Hutnicza i Politechnika Śląska, a partnerem przemysłowym: firma Thoni Alutec.