Aneta Gieroń: Praca w dużym zespole i stolik na końcu sali. Jest Pan jedynym znanym mi prezesem w dużej, zatrudniającej setki pracowników spółce, który nigdy nie miał sekretarki i wszędzie dzwoni sam, niekiedy w konsternację wprawiając panie obsługujące biura zarządu innych firm.

Leszek Waliszewski: Sekretarki nadal nie mam (śmiech). Wprawdzie jest recepcja, ale osoba, która ją obsługuje, jest do pomocy wszystkim osobom w firmie. Ja lubię i cenię taki styl zarządzania. Dzięki temu mam częsty i bezpośredni kontakt ze wszystkimi pracownikami, a przede wszystkim operatorami z linii produkcyjnej, inżynierami, menedżerami, a to bardzo ważne w rozwoju spółki.

To taka ekstrawagancja z czasów, kiedy angażował się Pan w tworzenie NSZZ „Solidarność” i był szefem związku w największym regionie; Śląsko-Dąbrowskim?

Nie, to raczej pochodna mojego wychowania oraz charakteru. Zawsze uważałem, że nie ma ludzi ważniejszych i mniej ważnych. W firmie, w organizacji, każdy jest potrzebny do zbudowania zespołu. Można się nie zgadzać ze sobą, polemizować na wielu płaszczyznach, ale w oparciu o jakieś zasady. Wielokrotnie zwalniałem ludzi w różnych firmach i na różnych etapach mojej kariery, gdy uznawałem, że źle pracują, albo mają charaktery dyskwalifikujące ich do pracy w zespole – jednak bez względu na okoliczności, najważniejszy jest szacunek dla drugiego człowieka.

Tamto historyczne doświadczenie przydało się kiedykolwiek w biznesie, czy pozostało tylko wzruszającym wspomnieniem?

Bardzo się przydało. Działanie w „Solidarności” w tamtych czasach wymagało niesamowitej odwagi, co na pewno kształtowało charakter i osobowość. Wystąpienie przeciwko systemowi komunistycznemu w latach 80. XX wieku dla młodego człowieka, jakim wtedy byłem, było wyjątkowym doświadczeniem, które ukształtowało mnie na całe życie. Przełamanie strachu, umiejętność rozwiązywania konfliktów w grupie, branie odpowiedzialności za inne osoby, jak motywować innych – to wszystko wyniosłem z „Solidarności”.

Satysfakcja i duma z tamtych czasów jest do dziś?

Tak. Czuję dumę i satysfakcję, że nie byłem bierny w czasie, kiedy każda działalność opozycyjna mogła zakończyć się tragicznie. Dlatego zawsze będą powtarzał, że krytyka i walka o ideały w latach 80. XX wieku to był symbol odwagi. Dziś krytykować system i robić z siebie bohatera jest śmiesznie łatwo.

Pamiętam, jak w latach 90. XX wieku, firma Delphi, gdzie byłem wówczas odpowiedzialny za Europę Wschodnią, interesowała się kupnem kilku fabryk w Rosji, która była w tamtym czasie bardzo atrakcyjnym miejscem do inwestowania. Doskonale pamiętam, jak siedzieliśmy z kadrą zarządzającą tej fabryki na kolacji i w którymś momencie oni zaczęli narzekać na słabość Rosji oraz utraconą pozycję mocarstwa. Bardzo możliwie, że wielu z nich wywodziło się z sowieckiej nomenklatury. Wówczas ja zaryzykowałem i opowiedziałem im o mojej działalności w „Solidarności”, jak byłem negatywnie nastawiony do Związku Radzieckiego, choć nigdy nie miałem pretensji do Rosjan, bo miałem świadomość, że za czasów komunizmu ten system był jeszcze bardziej represyjny właśnie na Wschodzie niż w Polsce. Ceniłem tych ludzi, z którymi w ramach Delphi współpracowałem i byłem pełen obaw, jak zareagują na moje wspomnienia. I co się okazało?! Ze łzami oczach wyściskali mnie i byli pełni podziwu dla odwagi. Nie kryli, że oni sami bali się walczyć z komunizmem.

To poszanowanie dla jednostki wyniósł Pan z „Solidarności”, czy może jednak Stany Zjednoczone mocno to w Panu ugruntowały?

W Stanach Zjednoczonych zawsze fascynował mnie szacunek dla każdego człowieka, co jest na porządku dziennym. Próba nawiązania pozytywnego kontaktu, szukania wspólnych rzeczy. Tam nikt nie celebruje tego, co nas różni, ale szuka tego, co łączy. To taki kontrast między nami, Polakami, a Amerykanami. W Polsce zbyt często próbujemy zbić swój kapitał na różnicach, a to błąd.

Przemysł motoryzacyjny pojawił się w Pana życiu właśnie w Stanach Zjednoczonych?

Jeszcze w trakcie pobytu Polsce. Moja pierwsza praca po Politechnice Gdańskiej była w Fabryce Samochodów Małolitrażowych w Tychach, gdzie pracowałem jako elektronik. W Stanach Zjednoczonych, gdzie wyjechałem z rodziną w 1983 roku, dość szybko się zaaklimatyzowałem. Może z tyłu głowy ciągle pamiętałem, że to był wyjazd w jedną stronę?! Na szczęście polska historia potoczyła się inaczej i w 1994 roku na stałe wróciłem do Polski, ale w latach 80. okoliczności wyjazdu z kraju były bardzo smutne. W Ameryce początkowo pracowałem jako administrator sieci w lokalnej gazecie w Północnej Karolinie. Dość szybko udało mi się jednak zdobyć pracę w General Motors. Dzięki temu 8 lat przepracowałem w Saturn Corporation., eksperymentalnej, amerykańskiej firmie stworzonej od początku z nowym projektem samochodu, nowym systemem zarządzania produkcją i nowym systemem sprzedaży. Od prezydenta Saturna nauczyłem się też czegoś, co potem stosowałem w Delphi: „Jak się chce cokolwiek zrobić, zmienić, to nie idzie się do swoich szefów z prośbą o pozwolenie, tylko się robi, a potem idzie się z prośbą o przebaczenie. Gdyby bowiem prosić o pozwolenie, to można go nigdy nie dostać, albo dostać o wiele za późno”. To mnie nauczyło odwagi, kreatywności, ale i pokory w biznesie na całe życie.

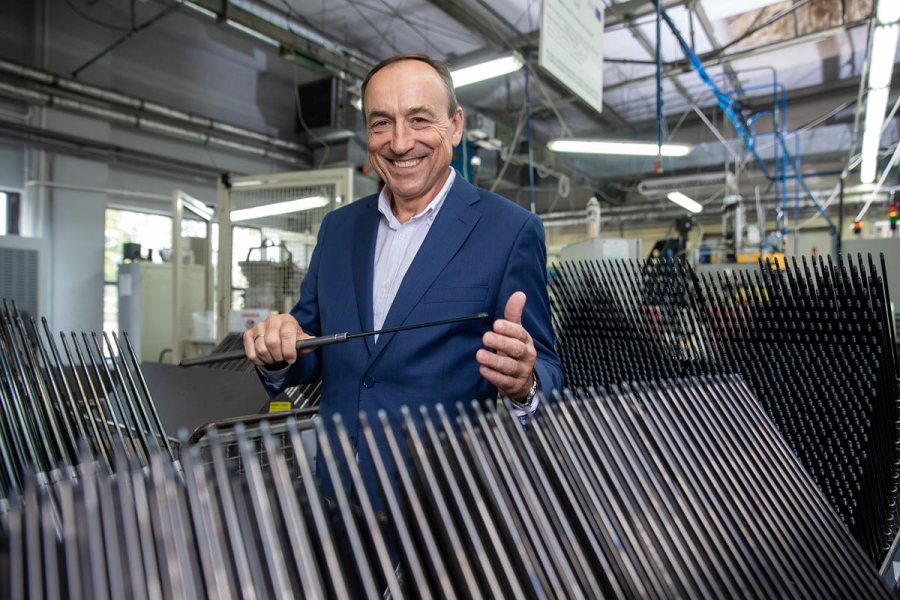

Leszek Waliszewski. Fot. Tadeusz Poźniak

Saturn Corporation biznesowo ukształtował Pana najbardziej?

Tak, bez wątpienia, i ugruntował moją miłość do przemysłu motoryzacyjnego. Każde kolejne miejsce pracy dało mi bardzo wiele, ale Saturn był absolutną rewolucją w moim życiu. Tam też nauczyłem się najważniejszej rzeczy w biznesie – wyjścia poza strefę komfortu i zarządzania zmianą. Wprawdzie nigdy nie miałem z tym problemu, lubiłem wychodzić poza strefę komfortu, wręcz szukałem zmian, ale pobyt w amerykańskiej firmie nauczył mnie kultury pracy i kontrolowania zmian.

Przez ostatnie 12 lat, kiedy jest Pan współwłaścicielem FA Krosno i ma dwóch wspólników, tamte amerykańskie praktyki okazały się bardzo przydatne?

I tak, i nie (śmiech). Przez tych 12 lat Krzysztof Frelek, Piotr Suwalski oraz ja ani razu nie głosowaliśmy podejmując decyzje w firmie. To było zawsze wypracowane wspólnie zdanie, choć mamy różne charaktery i doświadczenia zawodowe. Zawsze tak długo dyskutujemy i analizujemy, aż mamy przekonanie, że wybieramy najlepsze rozwiązanie dla firmy. Nigdy też żaden z nas nie mówi, że jego propozycja była najlepsza. Wszystkie decyzje są naszymi wspólnymi decyzjami.

Te wszystkie doświadczenia były potrzebne, by dojść do obecnej pozycji w biznesie?

FA Krosno to polska firma z długą historią. Już w 1944 roku w rejonie obecnej ulicy Okulickiego w Krośnie powstała Techniczna Obsługa Rolnictwa, a z czasem, gdy zdobyto licencję, od 1968 roku rozpoczęła się tu produkcja amortyzatorów. W 1976 roku doszła licencja na sprężyny gazowe, z czasem także drążki kierownicze, przeguby kulowe. FA Krosno w latach 80 stało się największym dostawcą sprężyn gazowych do krajów byłego RWPG, czyli dawnego bloku wschodniego. W naszych rękach FA Krosno jest od 2006 roku i dziś to 315 zatrudnionych osób oraz sprzedaż na poziomie prawie 50 mln zł rocznie. W 2017 roku wyprodukowaliśmy 3 mln 400 tys. sprężyn gazowych, w tym roku najprawdopodobniej będzie 3 mln 800 tys. sztuk.

Sprężyny gazowe dominują też w waszej produkcji?

Tak, około 90 proc. produkcji to sprężyny gazowe. Jest jeszcze obróbka skrawaniem części metalowych i regeneracja sprzęgieł do sieci serwisowych jednego z producentów samochodów, ale te produkcje zajmują ledwie po kilka procent naszej działalności. W produkcji sprężyn gazowych jesteśmy trzecim graczem na europejskim rynku, gdzie niepodzielnie króluje niemiecka marka Stabilus, ale nie powiedzieliśmy jeszcze ostatniego słowa i cały czas się rozwijamy. W Polsce na około 16 mln aut jeżdżących po naszych drogach, co najmniej kilka milionów samochodów ma sprężyny gazowe wyprodukowane przez FA Krosno. Technologia sprężyn gazowych znana jest od stu lat, jednak produkcja wcale nie jest prosta. Ciśnienie we wnętrzu sprężyny może sięgać 200 atmosfer, a musi ona pracować równie dobrze przy 30-stopniowym mrozie, jak i w 50-stopniowym upale, w 100-procentowej wilgotności i w warunkach pustynnych. W dodatku jej żywotność obliczana jest na 30 tys. cykli, czyli zakładając, że właściciel auta ok. 3 razy dziennie otwiera i zamyka swój bagażnik, sprężyna gazowa ma przetrwać w niezmiennym stanie około 30 lat. Dlatego nie jest łatwo produkować sprężyny gazowe, mimo dużego zapotrzebowania na nie na rynku. Trzeba mieć wiedzę i doświadczonych ludzi na produkcji. Nam się to udaje, bo jesteśmy młodą firmą, ale z wieloletnim doświadczeniem, z inżynierami i pracownikami po byłej Fabryce Amortyzatorów i Delphi, a dodatkowo w ostatnich latach dużo zainwestowaliśmy w naukę i badania, by udoskonalić produkt. Nasze urządzenia, linie produkcyjne, to są prototypowe rozwiązania wynikające z mariażu doświadczenia oraz autorskich rozwiązań. Nasz klient daje nam wymagania funkcjonalności, a my opracowujemy produkt, który będzie dla niego najlepszy. W jednej sprężynie jest od kilku do kilkunastu komponentów, my produkujemy kilkanaście rodzajów sprężyn, więc ponad 200 komponentów potrzebnych jest do produkcji naszych produktów.

Wszystkie sprężyny gazowe trafiają do branży motoryzacyjnej?

Około 40 proc. naszych sprężyn idzie na linie montażowe nowych samochodów lub ciężarówek. 50 proc. to rynek samochodowy części zamiennych i ok. 10 proc. sprężyn ma zastosowanie w przemyśle nie motoryzacyjnym.

Jak wygląda rynek poddostawców na Podkarpaciu z punktu widzenia takiej firmy jak FA Krosno?

W Polsce mamy kilkudziesięciu dostawców, na Podkarpaciu kilku, kupujemy też komponenty z zagranicy. Cylindry i tłoczyska robimy sami na miejscu i są to kluczowe elementy, które decydują o jakości i funkcjonalności naszych sprężyn gazowych.

Rynek małych poddostawców z Podkarpacia w branży automotive w kolejnych latach może rosnąć?

Oceniam, że tak. Większość firm polskich, z polskim kapitałem, wykonuje jedną określoną część, przy w miarę prostym procesie produkcyjnym. Są to prace na podstawie rysunku technicznego dostarczonego przez klienta. My jesteśmy dostawcami autorskich rozwiązań.

Jakie są największe ograniczenia dla niewielkich firm z branży automotive?

Firmy motoryzacyjne zawsze szukają firm z ustaloną renomą, referencjami i certyfikatami. To jest podstawa gwarancji w ciągłości dostaw. My, choć jesteśmy już średnią firmą i z ugruntowaną renomą, pozyskując każdego nowego klienta przechodzimy bardzo szczegółowy audyt i sprawdzani jesteśmy nie tylko w zakresie procesu produkcyjnego czy możliwości inżynieryjnych, ale pod każdym kątem zarządzania przedsiębiorstwem, między innymi, jak zarządzamy dostawcami, jaka jest nasza sytuacja finansowa, jak podchodzimy do bezpieczeństwa, jaki mamy plan dostaw w awaryjnych sytuacjach. Dla małych firm rodzinnych są to wymagania bardzo trudne do przejścia. Mali dostawcy mogą być podwykonawcą na podstawie tzw. „rysunku”, gdy wykonują nieskomplikowany komponent. Jednocześnie współpracując z większymi od siebie mają szansę uczyć się kultury pracy, zarządzania itd. Rozwój w tej branży będzie następował w Polsce wówczas, gdy będzie postępował rozwój średnich firm polskich, które pociągną za sobą te mniejsze. Nie miejmy złudzeń, małe firmy w branży automotive nieustannie borykają się z brakiem kapitału i zaplecza inżynierskiego.

Jaka jest przyszłość przed taką firmą ja FA Krasno?

Dziś mamy ok.10 tys. m kw. hal produkcyjnych, za kilka miesięcy będzie już 12,5 tys. m. kw. W tej chwili największym wyzwaniem nie tylko dla nas, ale dla większości polskich firm, jest wzrost kosztów pracy i trudność ze znalezieniem wykwalifikowanych pracowników produkcyjnych. Dlatego obecnie w przemyśle nikt już nie łączy większej produkcji z nieustannym wzrostem zatrudnienia – my też mocno inwestujemy w automatyzację linii produkcyjnych. Innowacyjne rozwiązania przygotowuje dla nas polska firma ELPLC z Tarnowa. Polskie firmy inżynierskie potrafią robić automatyzacje na najwyższym poziomie, a jednocześnie są konkurencyjne cenowo i to nas bardzo cieszy. Automatyzacja i informatyzacja są nieuniknione w rozwoju. Ale dzięki temu, przy obecnym zatrudnieniu w przyszłym roku uda się nam może wyprodukować około 4,5 mln sprężyn gazowych.

W ciągu ostatniej dekady narzekaliśmy, że Polska, zamiast być producentem samochodów, jest tylko dostawcą komponentów. A dziś – jesteśmy europejską potęgą w ich produkcji. Ten produkt finalny to nasze sny o potędze. A może nie powinniśmy mieć takich ambicji w dobie globalizacji?

Rząd polski ma ambicje, by wyprodukować elektryczny samochód i szczerze tego życzę nam jako Polsce. Jednocześnie proszę pamiętać, że giganty motoryzacyjne, takie jak choćby General Motors czy Renault, mają znakomitą markę, znaczek, ale nie najwyższe technologie. W samochodzie zawieszenie, elektroniczne sterowanie silnikiem i inne innowacje rozwiązania, nie są wytworem firmy ze znaczkiem, ale wyprodukował je poddostawca. Ciężar technologiczny jest dziś po stronie dostawców. Producenci całościowego produktu ciągle podnoszą nam porzeczkę, a my technologicznie musimy się na tyle szybko rozwijać, by sprostać wyzwaniom.

W 2016 roku motoryzacja została wpisana jako czwarta inteligentna specjalizacja do Regionalnej Strategii Innowacji dla Podkarpacia. Automotive może być kołem zamachowym rozwoju dla naszego regionu?

Nie mam co do tego wątpliwości. Motoryzacja dobrze się rozwija na świecie – to pewna produkcja. Firmy samochodowe mają sporą presję na obniżanie kosztów, więc szukają tańszych dostawców i to może być szansa dla takiego regionu jak Podkarpacie. Jeżeli polskie firmy mogą zaoferować dobry produkt, w dobrej jakości i jeszcze w ramach konkurencyjnych kosztów wytwarzania, to ogromny atut.

Jakie warunki muszą być spełnione, by ten rozwój nastąpił?

Małym firmom z regionu najbardziej brakuje kapitału, co wiemy także na podstawie własnych doświadczeń. Druga sprawa to reputacja. Aby tę zbudować, trzeba czasu i dobrej jakościowo pracy. Bardzo ważna jest wymiana doświadczeń dużych graczy z tej branży z mniejszymi podmiotami, jak to się odbywa choćby w ramach klastra Wschodni Sojusz Motoryzacyjny czy w Polskiej Grupie Motoryzacyjnej, do której należą tylko polskie firmy, bardzo często niewielkie, rodzinne. W ramach tej organizacji mają szansę się rozwijać, podglądać doświadczenia innych i faktycznie coraz więcej firm przystępuje do PGM, co potwierdza, że firm z branży automotive jest na Podkarpaciu sporo i powstają też nowe.

Na podstawie własnych doświadczeń w „Solidarności” w amerykańskim Saturnie, Delphi i FA Krosno nie mam wątpliwości, że najważniejszy jest nieustanny rozwój. Tłumacząc to obrazowo: są dwa typu ludzi. Pierwszy typ ma cel i cierpi całą drogę, zanim ten cel osiągnie. Drugi typ osób też ma cel, ale cieszy go droga do celu. Każdy dzień, każdy kilometr jest frajdą życiową. Jak łatwo się domyśleć, większość z nas ma mentalność pierwszego typu, ale musimy to zmienić. Ja chcę się cieszyć samą drogą rozwoju i zmiany, a nie cierpieć każdego dnia. Jednocześnie trzeba też pamiętać, że jutro ma być lepsze niż dziś, ale pojutrze jeszcze lepsze niż jutro.

Realne wyzwania dla firm z branży automotive na Podkarpaciu?

Firmy małe, które dziś robią produkty pod „rysunek”, co wykonują dobrze, tanio i szybko, powinny mieć ambicje budowania kapitału i rozwinięcia działu badań oraz rozwoju, by zacząć tworzyć bardziej skomplikowane komponenty, nie pod „rysunek”. W końcu sami muszą opracować i oferować „rysunek”. Dla średnich firm, takich jak FA Krosno, ważne jest nieustannie osadzanie się na rynku i ekspansja. Obecnie ja i moi wspólnicy z FA Krosno mocno działamy w bezpośrednim zarządzaniu, a zależy nam, by firma była w stanie dobrze funkcjonować i rozwijać się również bez nas. Myślimy też o ekspansji na Amerykę Północną, bo to rynek dobrze nam znany.

Dla biznesu największym dziś wyzwaniem są koszty pracy i deficyt rąk do pracy, ale to jednocześnie pokazuje, że polska gospodarka się rozwija, co mnie cieszy. Następuje też powszechna automatyzacja, co jest bardzo widocznym trendem w przemyśle na dziś i jutro.