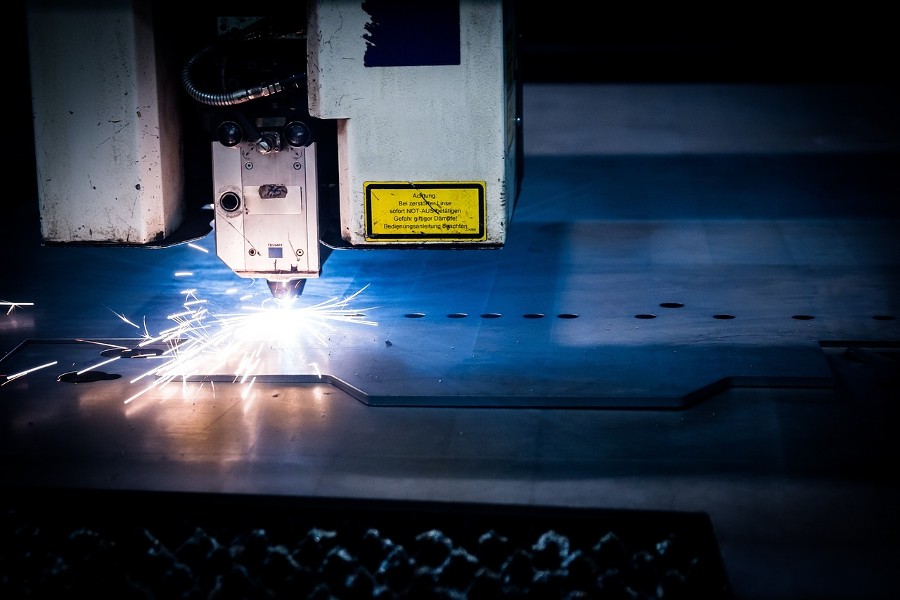

Cięcie laserem jest wykorzystywane w przemyśle metalurgicznym i elektromaszynowym. Zapewnia wysoki poziom powtarzalności procesu i działań, niespotykany w żadnej innej technologii obróbki materiałów. Na czym polega cięcie blach laserem i jakie są zalety i rodzaje tej technologii?

Jednym z procesów termicznego rozdzielania materiałów jest cięcie laserowe. Wykorzystuje się w nim wiązkę lasera, która z dużą energią uderza w ciętą powierzchnię i powoduje stopienie materiału lub jego całkowite odparowanie. Jest to zależne od czasu działania wiązki. Proces cięcia osiąga pełną moc dopiero po całkowitym wniknięciu lasera w określony punkt na powierzchni materiału. Bardzo ważne jest określenie geometrii i przebiegu ścieżki cięcia, według której nastąpi rozdzielenie obrabianego materiału.

W technice cięcia laserowego wykorzystuje się także gazy techniczne o dużej czystości takie jak tlen i azot. Gaz dostarczany poprzez dysze w urządzeniu tnącym usuwa stopiony materiał z obszaru cięcia. Dzięki temu krawędzie rozciętych blach nie wymagają już dodatkowej obróbki końcowej. Jest to niewątpliwa zaleta tego rodzaju cięcia. Laser umożliwia wycięcie skomplikowanych wzorów i elementów o dowolnym kształcie. Szczelina, która powstaje w trakcie pracy lasera, jest niewiele większa niż grubość jego wiązki.

Dlaczego warto postawić na wycinanie laserem?

Do obróbki blach i elementów metalowych, poza techniką laserową, wykorzystuje się także cięcie:

– tlenowe,

– plazmowe,

– wodą.

Cięcie plazmowe wykorzystuje się często do termicznego rozdzielania aluminium i stali zwykłej. Niestety, w porównaniu do cięcia laserowego cechuje je większe zużycie energii, wyraźnie gorsza jakość cięcia, zwiększony hałas i pylenie w trakcie pracy. Z uwagi na większe zużycie energii ten rodzaj cięcia jest bardzo kosztowny. Co więcej, krawędzie blachy ciętej plazmowo są postrzępione i wymagają dalszej obróbki, szczególnie w przypadku blach o grubości poniżej 6 milimetrów. Metoda plazmowa jest jednak często wykorzystywana do cięcia materiałów przewodzących elektryczność ze względu na jej elastyczność.

Metodą, która wymaga zastosowania specjalnego palnika, jest z kolei cięcie tlenowe. Materiał jest podgrzewany przez płomienie do odpowiedniej temperatury, dzięki czemu jest gotowy do dalszej obróbki. Cięcie tlenowe jest polecane głównie do blach o większej grubości wynoszącej ponad 25 milimetrów. Blachy cieńsze są zbyt delikatne do tego typu cięcia. Najbardziej precyzyjną techniką jest cięcie blach wodą. W niektórych przypadkach jest ona dokładniejsza niż cięcie laserem. Zastosowanie do cięcia wody eliminuje ryzyko odkształceń. Podstawową wadą wodnej techniki cięcia jest jej bardzo wysoka cena, która wynika z konieczności użycia piasku ściernego.

Cięcie laserem blach, biorąc pod uwagę jego zalety i wady, jest jednak najlepszym rozwiązaniem. Szczególnie jeśli grubość blachy przeznaczonej do cięcia nie przekracza 25 milimetrów. Dokładność i precyzja wiązki laserowej jest w tym przypadku najwyższa. Idealna powtarzalność procesu cięcia jest także niewątpliwą zaletą użycia wiązki laserowej. Innymi zaletami cięcia laserowego blach są:

– bezkontaktowa obróbka materiału,

– niskie koszty kalibracji urządzenia tnącego,

– niskie zanieczyszczenie blach oraz pomieszczeń,

– wysoka elastyczność cięcia.

Użycie lasera do blach daje także możliwość korekcji ścieżki cięcia dzięki kamerom nadzorującym pracę urządzenia tnącego. Wiązka lasera zaprogramowana i nadzorowana przez komputer umożliwia odtworzenie każdej najmniejszej części projektu. Jest to szczególnie ważne w przypadku dużej ilości konturów i otworów, które trzeba wyciąć w blasze. Wykorzystanie lasera najlepiej optymalizuje proces cięcia, a także efektywnie zmniejsza ilość odpadów i strat materiału.